Parte dos pormenores técnicos e resolução de problemas comuns do travão de prensa

Princípio de funcionamento da prensa dobradeira

A prensa dobradeira realiza a dobragem precisa do material através da mecânica de dobragem, utilizando sistemas mecânicos e hidráulicos precisos para realizar este processo. Durante o processo de dobragem, o material é mantido num molde, enquanto um cilindro é acionado hidraulicamente ou eletricamente para se deslocar ao longo do espaço entre os moldes superior e inferior. Este processo de movimento aplica uma força de dobragem ao material, fazendo com que este se dobre na forma desejada dentro do molde. Ao ajustar o curso, a velocidade e a pressão do cilindro, o operador pode controlar o grau e a precisão da curvatura do material para satisfazer uma grande variedade de necessidades de curvatura. A precisão e a capacidade de controlo deste princípio de funcionamento fazem da prensa dobradeira uma ferramenta ideal para o processamento de peças de diferentes formas e tamanhos.

Classificação das máquinas de dobragem

As máquinas de dobragem podem ser classificadas em vários tipos de acordo com diferentes formas de classificação. De acordo com a transmissão pode ser dividida em transmissão mecânica e transmissão hidráulica; de acordo com a forma do slide pode ser dividido em articulação de manivela, cotovelo e sem cotovelo; de acordo com o tipo de mesa pode ser dividido em offset, tipo dinâmico para cima e para baixo. Diferentes tipos de máquinas de dobragem têm diferentes caraterísticas e âmbito de utilização, e devem ser selecionados de acordo com as necessidades reais.

Dispositivo de base

Cilindro

Pistão: o componente central do sistema hidráulico

Num sistema de prensa dobradeira, o pistão é uma peça cilíndrica selada localizada no interior do cilindro hidráulico, que realiza movimentos para cima e para baixo através do impulso do líquido. O principal papel do pistão é converter a energia hidráulica em energia mecânica para empurrar outras peças para o trabalho. O pistão é feito de materiais de alta resistência para garantir uma boa resistência à pressão em ambientes de alta pressão.

Haste do pistão: ponte entre o pistão e o êmbolo

A haste do pistão é a peça que liga o pistão ao êmbolo e transmite o movimento do pistão ao êmbolo. O design da haste do pistão requer resistência e estabilidade suficientes para suportar os impactos de fluido de alta pressão num sistema de prensa dobradeira. Através da ligação da haste do pistão, o pistão e o êmbolo podem trabalhar em conjunto para realizar processos como a dobragem de peças de trabalho.

Cilindro: o invólucro sólido do cilindro hidráulico

O tambor do cilindro é a estrutura externa que envolve o pistão, que é um alojamento sujeito a pressão. Os cilindros são normalmente feitos de materiais resistentes, como o aço e o alumínio, para garantir que não ocorre qualquer deformação num ambiente de alta pressão. O papel do tambor do cilindro é suportar a pressão do fluido hidráulico e fornecer uma pista para o movimento do pistão.

Vedantes: a chave para garantir a estanquidade do sistema hidráulico

Os vedantes são instalados no interior do cilindro hidráulico e a sua principal função é evitar fugas de fluido, assegurando simultaneamente a manutenção da pressão durante o movimento do pistão. O material e o design dos vedantes são necessários para manter um bom desempenho de vedação em ambientes agressivos, como alta pressão e alta temperatura.

Interface hidráulica: o canal que liga a conduta hidráulica

A interface hidráulica é a ligação entre o cilindro hidráulico e os componentes da tubagem hidráulica. Através desta interface, o fluido hidráulico pode entrar e sair do cilindro hidráulico. A conceção da interface hidráulica requer um bom desempenho de vedação para evitar fugas de óleo hidráulico.

Princípio de funcionamento: o fluxo circular de abastecimento de fluido hidráulico

O óleo hidráulico entra no lado do cilindro hidráulico através da linha hidráulica, é aplicado ao pistão e empurra o pistão para cima. Este processo transforma a energia química do fluido hidráulico em energia mecânica do pistão.

Empurrar a haste do pistão

O movimento do pistão é transmitido ao cilindro através da haste do pistão, fazendo com que o cilindro se mova para cima e para baixo. Este processo consiste em converter a energia química do fluido hidráulico em energia mecânica da corrediça, completando assim a dobragem da peça de trabalho e outros processos.

Retorno líquido

Após o trabalho, o óleo hidráulico flui através da interface hidráulica do cilindro hidráulico de volta ao sistema hidráulico para completar um ciclo de trabalho. Este processo destina-se a descarregar o fluido hidráulico do cilindro hidráulico após o trabalho, preparando as condições para o ciclo de trabalho seguinte.

Em suma, o sistema de travão de prensa, através dos esforços concertados do pistão, da haste do pistão, do cilindro, dos vedantes e da interface hidráulica, realiza o fluxo circulante de óleo hidráulico, convertendo a energia química do óleo hidráulico em energia mecânica para completar uma variedade de processos. A conceção e a seleção de materiais destes componentes baseiam-se no princípio de funcionamento e nas necessidades reais do sistema de prensa dobradeira para garantir a estabilidade e a fiabilidade do sistema em várias condições de trabalho.

Fixação

Um dispositivo de fixação é um dispositivo utilizado para segurar uma peça de trabalho e mantê-la numa posição desejada. Numa prensa dobradeira, a conceção do dispositivo de fixação afecta diretamente o posicionamento e a estabilidade da peça de trabalho. Os tipos comuns de dispositivos de fixação incluem:

Fixação da matriz inferior

Montado na base da prensa dobradeira, é utilizado para fixar a parte inferior da peça de trabalho para garantir que a peça de trabalho é estável e não se move.

Fixação do molde superior

Montado na corrediça da prensa dobradeira, utilizado para fixar a parte superior da peça de trabalho, para garantir que a peça de trabalho no processo de dobragem mantém a posição correta.

Abraçadeiras laterais

Montados na parte lateral da prensa dobradeira, estes fixam a parte lateral da peça de trabalho para fornecer suporte e posicionamento adicionais.

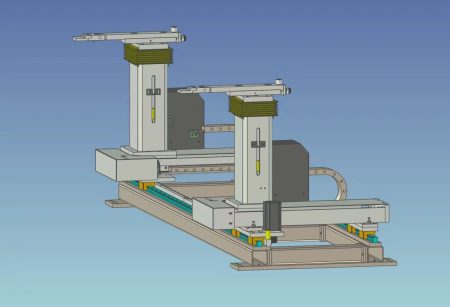

Deslizadores

A corrediça é a parte da prensa dobradeira que se move para cima e para baixo, normalmente controlada por um sistema hidráulico ou mecânico. O carro está equipado com uma pinça ejectora que aplica força para dobrar a peça de trabalho, movendo-a para cima e para baixo. A conceção e o desempenho da corrediça têm um impacto significativo na precisão e eficiência do processo de quinagem.

Sistema de orientação de slides

Para garantir que a corrediça no movimento de subida e descida mantém a suavidade, normalmente utilizando calhas de guia e guias de alta precisão.

Sistema de transmissão deslizante

Através do cilindro hidráulico, acionamento por parafuso, etc., para controlar o movimento para cima e para baixo do cursor, para fornecer potência e velocidade suficientes.

Sistema de ajuste do cursor

Permite que a posição e o ângulo da corrediça sejam ajustados para se adaptarem às necessidades de quinagem de diferentes peças de trabalho.

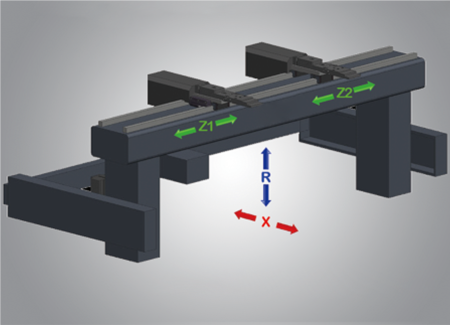

Proteção das costas

O contra recuo, como dispositivo chave, desempenha um papel vital no processo de dobragem e conformação. A sua principal função é controlar o posicionamento do material para assegurar que o material pode ser deformado com precisão de acordo com a trajetória e ângulo pré-determinados durante o processo de dobragem. A precisão e a capacidade de ajuste do contra recuo têm um impacto direto na qualidade da dobragem e da conformação.

Na prática, precisamos de fazer ajustes atempados de acordo com as diferentes especificações e dimensões dos materiais para garantir a precisão da moldagem por flexão. Isto deve-se ao facto de diferentes materiais no processo de dobragem exigirem diferentes forças e ângulos. Se os parâmetros do contra recuo não forem ajustados corretamente, isso pode levar ao desvio do material, à deformação, etc., afectando assim a qualidade da moldagem por flexão.

Em suma, como um dispositivo chave para controlar o posicionamento do material, a precisão e o ajuste do batente traseiro são de grande importância para a moldagem por flexão. No processo de utilização, devemos prestar toda a atenção à precisão e capacidade de ajuste da rolha traseira, de acordo com diferentes especificações e tamanhos de material, para fazer ajustes atempados para garantir a qualidade da moldagem por flexão. Ao mesmo tempo, também é necessário verificar e manter regularmente o batente traseiro para garantir o seu funcionamento normal, melhorando assim a eficiência e a precisão de todo o travão de prensa e do processo de moldagem.

Caixa eléctrica

A principal função da caixa eléctrica é integrar a cablagem eléctrica, os instrumentos de medição, os interruptores e outros equipamentos relacionados com a prensa dobradeira num armário metálico para realizar a gestão centralizada do sistema elétrico da prensa dobradeira e garantir o funcionamento estável da parte eléctrica.

Pedal

Integra as funções de paragem de emergência, ciclo e controlo remoto único no travão de prensa, e é um dos quatro corpos principais da operação do travão de prensa. O pedal permite-lhe controlar livremente o movimento esquerdo e direito do dedo de paragem, ligar e desligar a máquina, e também integra a função de controlar a máquina-ferramenta e assim por diante. Além disso, o pedal também tem a capacidade de adicionar o módulo WIFI para realizar a função de rede e realizar o monitoramento e gerenciamento de toda a área sem qualquer lacuna, o que torna a operação mais fácil e mais eficiente.

Na prática, o pedal pode melhorar a eficiência operacional e a segurança. O operador pode controlar rapidamente o movimento do dedo de bloqueio e o interrutor da máquina através do pedal, realizando uma operação de processamento rápida e precisa. Ao mesmo tempo, a função de paragem de emergência do pedal pode parar rapidamente o funcionamento da máquina em caso de emergência, protegendo a segurança do operador e do equipamento. Além disso, através da instalação de um módulo WIFI, o controlo remoto e a gestão podem ser realizados, o que é conveniente para a automatização e gestão inteligente da linha de produção.

Opções topo de gama

Sistema de Controlo Numérico

AEE

Tomemos o ESA-S630 como exemplo; é o trabalho representativo do ESA no sistema CNC de uma prensa dobradeira. Tem (4+1) eixos de controlo e capacidade de personalização, um ecrã tátil a cores de 10", suporta dados e programação gráfica, cálculo automático do processo de prensa dobradeira e anti-colisão. As funções de cálculo poderosas incluem o cálculo do comprimento de desdobramento, o gráfico da biblioteca de moldes e o cálculo da pressão da quinadora. O sistema é rico em funções auxiliares e suporta a modificação da configuração do hardware e uma variedade de interfaces de comunicação. O desempenho abrangente e poderoso faz com que o ESA-S630 seja altamente aclamado no mercado e se torne o líder no campo dos sistemas de controlo CNC para prensas dobradeiras.

DELEM

Fundada em 1978 nos Países Baixos, a Delem é uma empresa líder especializada em CNC para o fabrico de chapas metálicas. Os sistemas de controlo da prensa dobradeira da Delem incluem o programa DA-Retrofit, a série DA-40, a série DA-50 e a série DA-60. Os controlos CNC DA-66T, 69T, 53T, 58T, 41T e 42T da Delem são versões com ecrã tátil.

CYBELEC CNC

Os CNC Cybelec oferecem uma vasta gama de opções, incluindo versões com botões de pressão (por exemplo, CT8P, CT8PS, CT15P) e versões com ecrã tátil (série VisiTouch). A versão de botão de pressão destina-se a quem prefere um método de controlo mais tradicional, oferecendo uma interface física de botão de pressão. A versão de ecrã tátil apresenta um ecrã tátil de superfície de vidro moderno e aerodinâmico com uma interface de fácil utilização que permite aos utilizadores usar luvas para uma maior facilidade de operação.

Estes CNCs estão equipados com a ferramenta Cybtouch, que permite a transmissão sem fios entre o PC e o sistema, proporcionando aos utilizadores uma maior flexibilidade na operação e no controlo. As funcionalidades do ecrã tátil incluem programação gráfica 2D ou 3D, permitindo aos utilizadores programar diretamente, enquanto funcionalidades como o cálculo automático de sequências de prensas de travagem, medição de ângulos e deteção de colisões melhoram a eficiência operacional e a precisão.

Além disso, os CNCs da Cybelec têm capacidades de controlo de movimento multi-eixo, tornando-os adequados para uma série de aplicações que requerem máquinas de prensagem a frio em tandem. Em conjunto, os CNCs da Cybelec fornecem aos utilizadores uma solução de controlo abrangente para diferentes aplicações de prensas dobradeiras através de diversas versões e caraterísticas avançadas.

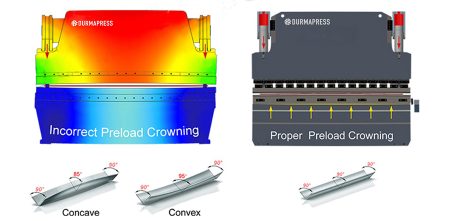

Sistema de indemnização

Na produção industrial, o processo de prensagem por quinagem é uma importante tecnologia de processamento de metais que permite deformar a chapa metálica para uma forma e tamanho pré-determinados sem destruir as suas propriedades originais. No entanto, o processo de prensagem a frio, devido à influência de vários factores, conduz frequentemente ao desvio da forma e do tamanho da peça. Para resolver este problema, surgiram os sistemas de compensação. Existem três tipos principais de sistemas de compensação: compensação angular, compensação de comprimento e compensação de erro de folga.

Compensação angular

Durante o processo de prensagem, o cursor pode produzir deformação angular por várias razões, o que afectará diretamente o ângulo de flexão da peça. Para resolver este problema, o sistema de compensação monitoriza a deformação angular do cursor em tempo real e ajusta os parâmetros de controlo para produzir o ângulo de flexão desejado da peça durante o processo de flexão. Desta forma, mesmo que ocorra a deformação angular do cursor, pode garantir que o ângulo de flexão da peça de trabalho cumpre os requisitos do projeto.

Compensação de comprimento

No processo de dobragem de chapas metálicas numa prensa dobradeira, o material sofrerá forças de expansão e contração, levando a alterações no comprimento da peça de trabalho. Para garantir que o tamanho final da peça cumpre os requisitos do projeto, o sistema de compensação ajustará os parâmetros de compensação do comprimento em tempo real, de acordo com a expansão e contração do material no processo de dobragem. Desta forma, o comprimento da peça de trabalho pode ser efetivamente controlado, mesmo que o material esteja deformado.

Compensação de erros de lacuna

Nas várias peças de ligação mecânica da prensa dobradeira, podem existir algumas pequenas folgas devido à precisão de maquinação das peças, a erros de montagem e a outros factores. Estas folgas terão impacto na precisão de maquinação da peça de trabalho e, por isso, têm de ser compensadas. O sistema de compensação eliminará estes erros através da monitorização em tempo real da situação das folgas na peça de ligação mecânica, melhorando assim a precisão da maquinagem.

Sistema hidráulico

O sistema hidráulico é uma parte importante e indispensável do equipamento mecânico moderno, fornecendo uma potência poderosa para vários equipamentos através da conversão de energia líquida em energia mecânica. De seguida, apresentamos em pormenor os principais componentes do sistema hidráulico, de modo a compreender melhor o seu princípio de funcionamento e função.

Bomba hidráulica

A bomba hidráulica é o componente central do sistema hidráulico, responsável por gerar e fornecer a pressão do líquido necessária ao sistema hidráulico. As bombas hidráulicas comuns incluem bombas de pistão e bombas de engrenagem. As bombas de êmbolo têm as vantagens de uma estrutura compacta, elevada eficiência e forte capacidade antipoluição, sendo adequadas para aplicações de alta pressão e elevado caudal. As bombas de engrenagens, por outro lado, são amplamente utilizadas em aplicações de baixa pressão e baixo caudal devido à sua estrutura simples e fácil manutenção.

Cilindro hidráulico

O cilindro hidráulico é o componente chave que converte a energia do líquido em energia mecânica, colocando em movimento várias partes da máquina de prensa dobradeira. Na prensa dobradeira e noutros equipamentos, o cilindro hidráulico é responsável por controlar o movimento para cima e para baixo do cursor, conseguindo um posicionamento preciso e um controlo eficaz das peças de trabalho.

Válvulas hidráulicas

As válvulas hidráulicas são componentes-chave que controlam a direção do fluxo, o caudal e a pressão do líquido. Em equipamentos como as prensas de travagem, as válvulas hidráulicas são utilizadas para controlar o fluxo de líquido para dentro e para fora do cilindro hidráulico, realizando assim o movimento do cilindro. Existem muitos tipos de válvulas hidráulicas, incluindo válvulas de retenção, válvulas de controlo de fluxo, válvulas de controlo de pressão, etc., cada uma responsável por diferentes funções de controlo.

Tanque hidráulico

O depósito hidráulico é um componente importante para armazenar o fluido hidráulico, mantendo o nível do fluido e a temperatura do sistema. Ao mesmo tempo, o depósito hidráulico também evita o sobreaquecimento do óleo hidráulico através do sistema de arrefecimento, assegurando que o sistema funciona corretamente num ambiente de alta temperatura.

Tubagem hidráulica

As tubagens hidráulicas ligam bombas hidráulicas, cilindros hidráulicos, válvulas hidráulicas e outros componentes para transferir energia líquida. A tubagem hidráulica no sistema desempenha um papel de ponte, servindo como canal de fluxo de líquido. Para garantir o funcionamento normal do sistema hidráulico, a tubagem hidráulica tem de ter resistência suficiente e desempenho de vedação para evitar fugas de líquido.

Em resumo, as bombas hidráulicas, os cilindros hidráulicos, as válvulas hidráulicas, os depósitos hidráulicos e as linhas hidráulicas, entre outros componentes, constituem um sistema hidráulico. Cada um deles desempenha o seu próprio papel e trabalha em conjunto para fornecer uma potência poderosa a várias máquinas e equipamentos.

Princípio de funcionamento

O princípio de funcionamento do sistema hidráulico pode ser dividido em quatro partes principais: geração de pressão, funcionamento da válvula de controlo, movimento do cilindro hidráulico e retorno do óleo hidráulico. Em primeiro lugar, a bomba hidráulica aumenta a pressão do líquido para formar um fluido de alta pressão. Este processo é conseguido através da compressão do fluido para fornecer o suporte de pressão necessário para as operações subsequentes.

Controlo da pressão

Em seguida, a válvula de controlo funciona em resposta a um sinal de controlo para ajustar a direção do fluxo, o caudal e a pressão do fluido. Este processo é realizado através da abertura e do fecho da válvula hidráulica. Existem muitos tipos de válvulas hidráulicas, e pode escolher a válvula certa de acordo com as necessidades reais para satisfazer os requisitos de várias condições de trabalho.

Movimento do cilindro hidráulico

O fluido a alta pressão entra no cilindro hidráulico através da tubagem hidráulica para empurrar a corrediça para cima e para baixo. Este processo converte a energia de pressão do cilindro hidráulico em energia mecânica, completando a dobragem da peça de trabalho e outras acções através do movimento para cima e para baixo da corrediça. A conceção e a precisão de fabrico do cilindro hidráulico afectam diretamente o desempenho e a vida útil do sistema hidráulico.

Retorno do óleo hidráulico

Finalmente, o óleo hidráulico usado é devolvido ao reservatório hidráulico através da tubagem hidráulica. Este processo é realizado através do efeito de sucção da bomba hidráulica e da conetividade do depósito. O fluido hidráulico devolvido é nivelado e a temperatura é equilibrada no depósito para garantir o funcionamento correto do sistema hidráulico.

De acordo com os diferentes requisitos de aplicação, podem ser selecionadas diferentes configurações para melhorar a produtividade e reduzir os custos. Por exemplo, o dispositivo multi-estação pode permitir que uma máquina de prensagem a frio realize vários processos em simultâneo, melhorando a eficiência da produção. Um dispositivo de mudança rápida de molde pode completar a substituição de moldes num curto período de tempo, reduzindo os custos de produção. Todas estas configurações podem ser opcionais de acordo com a procura atual, permitindo que o sistema hidráulico sirva melhor o processo de produção.

Método de controlo do eixo Y

Numa prensa dobradeira, o eixo Y é tipicamente o eixo que controla o movimento para cima e para baixo do cursor. A forma como o eixo Y é controlado é crucial para a precisão e eficiência da operação da prensa dobradeira. Seguem-se alguns métodos comuns de controlo do eixo Y:

Controlo hidráulico convencional

Numa prensa dobradeira hidráulica tradicional, o controlo do eixo Y é realizado principalmente através do sistema hidráulico. O cilindro hidráulico é responsável por controlar o movimento para cima e para baixo do cilindro, e o controlo preciso do eixo Y é conseguido através do ajuste do fluxo de fluido e da pressão no sistema hidráulico. Este método ainda é amplamente utilizado em muitas prensas dobradeiras, especialmente em máquinas de pequeno e médio porte. A vantagem do controlo hidráulico tradicional é a sua elevada estabilidade, tornando-o adequado para uma vasta gama de operações de quinagem. No entanto, a sua velocidade de resposta e precisão de posicionamento são relativamente baixas e não conseguem satisfazer a procura de dobragem de alta precisão.

Controlo elétrico

Com os avanços tecnológicos, algumas prensas dobradeiras avançadas começaram a utilizar o controlo elétrico. Neste método, o motor acciona diretamente o movimento do eixo Y. O controlo elétrico utiliza normalmente servomotores ou motores passo a passo para obter um controlo preciso do eixo Y através de um sofisticado sistema de controlo eletrónico. O método de controlo elétrico tem as vantagens de uma velocidade de resposta rápida e de uma elevada precisão de posicionamento, sendo especialmente adequado para peças que requerem uma dobragem de alta precisão. No entanto, o controlo elétrico tem requisitos mais elevados para a estabilidade da fonte de alimentação e para o ambiente de funcionamento do equipamento, o que pode levar a um aumento dos custos do equipamento.

Controlo híbrido hidráulico e elétrico

Para tirar o máximo partido das vantagens do controlo hidráulico e elétrico, algumas prensas de travões utilizam o controlo híbrido. Isto implica a incorporação do controlo elétrico na base do sistema hidráulico para realizar o controlo do eixo Y. Esta abordagem combina a estabilidade do controlo hidráulico tradicional com a precisão do controlo elétrico, adequado para aplicações que requerem uma maior precisão de dobragem. O método de controlo híbrido melhora a precisão da dobragem e reduz os custos do equipamento, oferecendo um melhor desempenho em termos de custos.

Problemas e soluções comuns

Após a pesquisa de dados e o feedback dos clientes, os problemas mais comuns incluem, geralmente, o motor principal que não arranca, o controlo deslizante que não desce rapidamente, o controlo deslizante que não consegue entrar na posição de dobragem ou que tem uma velocidade de dobragem muito lenta, o motor principal que pára automaticamente, qualquer válvula que fica presa e o cilindro que desliza lentamente para baixo. De seguida, desmontamos cada um dos problemas, um por um.

O motor principal não arranca

Causas

- Falha no circuito de arranque do travão de pressão, por exemplo: não libertação do botão de paragem de emergência, cabos soltos, problemas na alimentação eléctrica de controlo de 24V;

- Falha dos componentes relacionados com a peça de arranque da prensa dobradeira, tais como: relé térmico, disjuntor, proteção contra sobrecarga do contactor CA ou danos nestes componentes;

- Problemas de alimentação eléctrica.

Medidas

- Verificar o circuito de arranque do travão de pressão quanto a problemas como a paragem de emergência não ser libertada, cabos soltos ou problemas com a alimentação de controlo de 24V;

- Examinar os componentes do circuito de arranque da prensa dobradeira quanto à proteção contra sobrecarga. Se for identificado um problema, analisar as razões e verificar se os componentes estão danificados;

- Verificar a normalidade da alimentação eléctrica trifásica.

O cursor não se pode mover rapidamente para baixo

Causas

- A guia da prensa dobradeira para a corrediça está ajustada com demasiada força;

- O eixo traseiro do material de bloqueio não está na posição correta;

- O seletor não está na posição de ponto morto;

- O interrutor de pé e outros sinais não estão a entrar no módulo;

- A servo-válvula proporcional está avariada.

Medidas

- Verificar se a guia do travão de prensa para o cursor está corretamente ajustada;

- Verificar a presença de um cursor na posição real de X no sistema ou verificar se o valor programado do eixo de bloqueio posterior corresponde ao valor real na interface manual;

- Certificar-se de que o estado do eixo Y no sistema é "1". Se for "6", verifique as coordenadas actuais do eixo Y, e o valor deve ser inferior à diferença entre o eixo Y e o retorno;

- Inspecionar o interrutor de pé e outros sinais de entrada quanto ao funcionamento normal, de acordo com o diagrama do esquema elétrico;

- Verificar se o feedback da servo-válvula proporcional é normal.

A corrediça não consegue efetuar a dobragem ou a velocidade de dobragem é muito lenta

Causas

- A corrediça da quinadora não atingiu o ponto de conversão de velocidade;

- Definições de parâmetros inadequadas na secção de flexão do eixo Y do sistema;

- Pressão insuficiente devido a problemas de operação de programação, problemas de configuração dos parâmetros da máquina ou razões hidráulicas.

Medidas

- Verificar se o estado do eixo Y transita de "2" para "3". O valor real do eixo Y deve exceder o valor do ponto de conversão da velocidade. Caso contrário, ajuste os parâmetros da parte de avanço rápido;

- Reajuste os parâmetros na secção de flexão do eixo Y;

- Investigar se o problema está na programação, na definição de parâmetros ou em razões hidráulicas. Utilizar manómetros, multímetros, etc., para examinar os sinais da pressão principal e da válvula de pressão proporcional. Verificar a válvula de pressão proporcional e assegurar que a válvula redutora de pressão principal não está encravada. Inspecionar o cartucho e o óleo e, finalmente, verificar a bomba de óleo e o respetivo acoplamento.

O motor principal pára automaticamente, relé térmico, proteção do disjuntor

Causas

- A válvula de pressão proporcional e a válvula redutora de pressão principal estão presas, causando uma pressurização contínua;

- Elemento filtrante obstruído, resultando numa fraca saída de óleo e numa pressão da bomba de óleo constantemente elevada;

- O óleo usado fica contaminado com o tempo;

- Má qualidade do óleo;

- Problemas com o disjuntor e o relé térmico, não atingindo a corrente nominal para ativação;

- Falha na peça de saída da pressão de controlo do sistema, enviando sinais incorrectos, o que leva ao funcionamento contínuo da válvula de pressão proporcional.

Medidas

- Limpar a válvula de pressão proporcional e a válvula redutora de pressão principal;

- Substituir o elemento filtrante e avaliar o grau de contaminação do óleo;

- Substituir imediatamente o elemento do filtro de óleo;

- Mudar para o fluido de óleo recomendado;

- Substituir o disjuntor e o relé térmico;

- Verificar a saída do sistema.

Válvula arbitrária encravada

Causas

- O óleo hidráulico da prensa dobradeira foi utilizado durante demasiado tempo e ficou contaminado;

- Má qualidade do óleo hidráulico;

- Envelhecimento do revestimento de borracha na entrada do reservatório de óleo.

Medidas

- Recomendar aos clientes a mudança atempada do óleo hidráulico;

- Substituir o óleo hidráulico recomendado;

- Substituir a folha de borracha resistente ao óleo na entrada do depósito de óleo.

Problema de deslizamento do cilindro

Causas

- Válvula de contrapressão ou válvula de gatilho suja ou danificada;

- Contrapressão insuficiente; deformação ou desgaste do anel de grão; deformação da parede interior do cilindro;

- Se o cursor da prensa dobradeira parar em qualquer posição e deslizar lentamente, o deslizamento de 5 minutos é inferior a 0,50 mm.

Medidas

- Limpar a válvula de contrapressão e a válvula de gatilho e substituí-las se estiverem danificadas;

- Reajustar a pressão da válvula de contrapressão de acordo com a norma;

- Substituir o anel de vidro e investigar as razões da tensão e do desgaste do anel de vidro;

- Geralmente, devido à contaminação por óleo, substituir o cilindro do travão de prensa e o anel de vedação.

Sobre nós

A Durmapress é especializada na conceção, fabrico e venda de vários equipamentos de processamento de metal, incluindo máquinas de dobragem, tesouras, punções, máquinas de corte a laser, etc. A empresa foi fundada em 2000. Com anos de experiência e acumulação de tecnologia. DurmaPress tornou-se uma das marcas bem conhecidas na indústria de máquinas de processamento de metal da China.

Contactar-nos

Publicações recentes

Categorias

Siga-nos

Novo vídeo semanal

Contacte-nos para mais informações

Se tiver alguma informação sobre os nossos produtos, contacte-nos e responderemos no prazo de 24 horas.