Este artigo começa com três aspectos dos materiais de corte a laser: corte a laser de aço carbono, corte a laser de aço inoxidável e corte a nitrogénio de alta pressão de aço inoxidável, e resume os vários defeitos e soluções de corte a laser.

Defeitos e soluções para o corte por laser de aço-carbono

1. tipo de defeito: a perfuração do bocal é excêntrica, o corte não é redondo

.jpg)

Durante o processo de corte a laser, se houver defeitos como perfuração excêntrica ou círculo de corte irregular, as possíveis razões incluem desalinhamento do centro da lente, bloqueio do orifício do bocal ou forma de orifício não circular, ou desvio do caminho da luz laser. Estes problemas conduzem normalmente a um ponto de partida de corte instável e afectam a qualidade geral do corte.

Para resolver os problemas acima referidos, é necessário verificar se a posição central da lente está correta, confirmar se o orifício do bocal está limpo e tem uma forma regular, e também verificar se todo o percurso da luz está deslocado e corrigi-lo através de uma nova orientação para garantir a precisão do percurso do laser.

2. tipo de defeito: Borda de perfuração deficiente, fissuras ou rebarbas óbvias

.jpg)

Outro defeito comum são as fissuras e rebarbas no bordo da perfuração, ou mesmo a deformação do furo. Estes problemas podem ser causados pelo facto de o fio de entrada ser demasiado longo ou de o método de entrada ser inadequado, resultando num processo de início de corte instável. Além disso, se o tipo de fio selecionado for inadequado, se o tempo de perfuração for demasiado longo ou se houver uma entrada de calor excessiva durante o processo de corte, isso também agravará a erosão dos bordos ou as rebarbas.

Nestas situações, o comprimento e o método do fio de entrada devem ser optimizados para garantir a sua racionalidade, e deve ser selecionado o tipo de fio de corte que corresponde ao material e ao processo. O tempo de perfuração deve ser controlado dentro de dois segundos, e o ciclo de trabalho durante o corte deve ser adequadamente reduzido de 2% a 3% de cada vez para reduzir a acumulação de calor e melhorar a qualidade do corte.

3. tipo de defeito: aresta de corte queimada, escória evidente

.jpg)

Durante o processo de corte a laser, se a aresta de corte estiver queimada, as rebarbas forem graves ou a escória for óbvia, as possíveis razões incluem uma pressão de gás de corte demasiado elevada, uma posição de foco do laser demasiado elevada, uma definição de potência do laser demasiado elevada ou uma má qualidade do material utilizado. Estes factores provocam a acumulação de calor na extremidade do corte, resultando numa superfície de corte irregular ou mesmo em ablação.

Para resolver esses problemas, pode tentar reduzir adequadamente a pressão do gás de corte, cada ajuste dentro de 0,1 bar, e verificar a posição do foco para garantir que está no melhor estado de foco. Se necessário, a definição da potência do laser também deve ser reduzida e o desempenho do próprio material deve ser verificado para confirmar se é adequado para os parâmetros actuais do processo.

4. tipo de defeito: corte incompleto, bordos intermitentes

.jpg)

Se o corte não for completo, se a aresta for descontínua ou se a fenda for interrompida, isso deve-se normalmente a uma potência laser insuficiente, a uma velocidade de corte demasiado rápida ou a uma pressão de gás insuficiente. Este problema fará com que o laser não penetre completamente no material durante o processo de corte, resultando em fendas incompletas ou interrupções.

Para lidar com esta situação, pode aumentar a densidade de energia através do aumento da potência do laser, ou reduzir adequadamente a velocidade de corte para prolongar o tempo de ação do laser e do material. Ao mesmo tempo, o aumento da pressão do gás auxiliar também pode ajudar a remover a escória e melhorar o efeito de corte, obtendo assim uma aresta de corte mais suave.

5. tipo de defeito: Superfície de corte rugosa, arestas irregulares

.jpg)

Quando a peça cortada tem uma superfície rugosa, uma textura irregular ou mesmo uma deformação das arestas, pode dever-se a uma acumulação excessiva de calor local durante o processo de corte, provocando a deformação do material devido ao calor, ou existe um problema com a qualidade do próprio material, resultando num efeito de corte instável e numa superfície de corte rugosa.

Para resolver este problema, a distribuição de calor pode ser optimizada ajustando a ordem de corte para evitar a concentração de calor em áreas locais. Recomenda-se também a substituição de materiais com melhor qualidade e maior adaptabilidade para melhorar a qualidade geral e a consistência da superfície de corte.

6. tipo de defeito: ondulações evidentes na superfície de corte

.jpg)

Se aparecerem linhas onduladas regulares ou irregulares na extremidade da peça cortada, isso é normalmente causado por uma pressão de gás demasiado elevada ou por uma velocidade de corte demasiado rápida. Esta situação impossibilita a remoção atempada da escória, encurta o tempo de ação do laser e, em última análise, afecta a suavidade da superfície de corte.

Para evitar estes problemas, a pressão do gás auxiliar pode ser reduzida de forma adequada. Recomenda-se ajustar o intervalo para 0,1~0,2 bar de cada vez. Ao mesmo tempo, a velocidade de corte também deve ser reduzida para tornar a energia do laser mais eficaz, melhorando assim o nivelamento da superfície de corte e reduzindo a geração de ondulações.

Defeitos de corte a laser e respectivos métodos de tratamento

1. A superfície inferior apresenta pontos de fusão e rebarbas

Quando aparecem pontos de fusão e rebarbas na parte inferior da peça cortada, isso deve-se principalmente ao facto de a velocidade ser demasiado rápida, a pressão do ar ser demasiado baixa e o foco estar abaixo da superfície, o que afecta diretamente o efeito de corte e de formação. Ao ajustar, é necessário reduzir a velocidade, aumentar a pressão do ar e deslocar o foco para a parte superior da superfície.

2. sobreaquecimento localizado

A queima parcial da parte cortada é normalmente causada por impurezas na placa, material de superfície irregular e pressão de ar excessiva, o que leva a uma queima excessiva local. É necessário verificar a qualidade da placa e ajustar a pressão do ar de forma razoável para melhorar o problema de sobreaquecimento.

3. sobreaquecimento da interface

A queima excessiva da interface de corte é muitas vezes causada pela não utilização do arco de forma padronizada (o R recomendado é de 1,5 mm, e o raio da linha reta e do círculo são iguais). Durante o processamento, é necessário verificar o método de introdução e ajustar os parâmetros do arco de acordo com a norma. Se a parte de trás estiver demasiado queimada, é necessário deixar material para processamento para garantir a qualidade do corte da interface.

4. rebarbas duras nos 4 lados

As rebarbas nos quatro lados da peça de corte são maioritariamente causadas por velocidade lenta, baixa pressão de ar, e o foco está localizado na superfície superior, resultando num desequilíbrio entre a energia de corte e o fluxo de ar. Ao ajustar, é necessário aumentar a velocidade, aumentar a pressão do ar e mover o foco para baixo da superfície para restaurar os parâmetros de corte para uma correspondência razoável e reduzir as rebarbas.

5. existem rebarbas duras no local

A presença de rebarbas duras nalgumas partes da peça cortada indica que os parâmetros de corte não estão adaptados com precisão à área local. É necessário consultar a lógica de ajuste das rebarbas duras de 4 lados e ajustar cuidadosamente a velocidade, a pressão do ar, a posição do foco e outros parâmetros. Através de uma depuração precisa, as condições de corte são combinadas com as caraterísticas do material para melhorar o problema local das rebarbas duras.

6. rebarbas suaves nos 4 lados

A principal razão para as rebarbas moles nos quatro lados da peça cortada é que a velocidade é demasiado rápida e o foco desvia-se abaixo da superfície, resultando num tempo de ação insuficiente do laser e numa concentração de energia afetada. Durante o processamento, a velocidade de corte tem de ser reduzida para permitir que a energia do laser actue totalmente e a posição do foco tem de ser corrigida para uma profundidade razoável para reduzir a geração de rebarbas moles.

7. oxigénio impuro (menos de 99,6)

Quando o oxigénio é impuro, mesmo que a potência seja elevada, continuará a haver escória na parte de trás do corte, acompanhada pelo fenómeno de a pressão do gás exceder o padrão normal e a velocidade não poder ser aumentada. Isto deve-se ao facto de a pureza do oxigénio ser insuficiente, não podendo suportar eficazmente a combustão e remover as escórias, o que resulta num desequilíbrio dos parâmetros do processo de corte, afectando a qualidade e a eficiência do corte.

8. azoto impuro (inferior a 99,6)

O azoto impuro tornará a superfície de corte azul ou púrpura (normalmente deveria ser branca), e também causará escória na parte de trás do corte. Para além disso, não é recomendável utilizá-lo durante muito tempo porque irá contaminar a lente de focagem. Isto deve-se ao facto de a pureza do azoto ser insuficiente e o ambiente de corte não poder ser mantido de forma estável, o que não só afecta o efeito de arrefecimento e de remoção de escória, como também provoca danos nos componentes do equipamento.

Defeitos no corte de aço inoxidável

.jpg)

.jpg)

Os problemas de qualidade no corte de aço inoxidável são causados principalmente por danos nos bicos e observação insuficiente durante o funcionamento do equipamento. A prevenção exige uma maior vigilância das peças de desgaste (como os bicos), inspeção e substituição; ao mesmo tempo, reforçar a observação durante o funcionamento do equipamento, descobrir e tratar atempadamente as anomalias e garantir uma qualidade de corte estável.

.jpg)

.jpg)

Os problemas de qualidade no corte de aço inoxidável são causados por velocidade de corte excessiva, peças de corte danificadas e cabeças de pistola não verticais. A prevenção requer o controlo da velocidade de corte, o reforço da inspeção e substituição das peças vulneráveis, o aumento da observação durante o funcionamento do equipamento, a realização de inspecções ao equipamento e a garantia de um corte normal.

.jpg)

.jpg)

O defeito da falta de uma matriz de 5 mm do círculo exterior ocorre frequentemente no final da pista de corte da peça ou no ponto de partida de outra peça. É causado por um apoio insuficiente da peça, que se inclina na base de apoio e interfere com o trajeto de corte. A prevenção deve começar por dois aspectos. Em primeiro lugar, é necessário ter em conta a segurança da pista de corte durante a programação para reduzir o risco de acidentes; em segundo lugar, o operador deve reforçar a observação durante o processo de corte e limpar as peças inclinadas a tempo de evitar problemas de interferência.

.jpg)

A placa sofre deformação de tensão durante o processamento, fazendo com que os pontos de corte secundários que deveriam ter sido sobrepostos no programa se desviem durante o corte efetivo. Para evitar isto, o programa tem de ser modificado adequadamente de acordo com a deformação da placa, e as costuras de corte devem ser sobrepostas tanto quanto possível (se a deformação for grande e afetar a precisão dimensional, não existe atualmente uma solução melhor).

.jpg)

A placa deforma-se devido à tensão durante o processamento, resultando em desvios no corte real dos pontos de corte secundários sobrepostos no programa. Para prevenção, ao processar placas com um rácio de aspeto superior a 1:10, tente utilizar a placa inteira para o processamento, ou comece por soldar por pontos a placa estreita e depois corte-a em secções para reduzir o desvio causado pela deformação.

.jpg)

.jpg)

Os problemas de corte são causados por anomalias no equipamento. A causa são as anomalias do equipamento. A prevenção requer um resumo das anomalias do equipamento para que possam ser especificamente eliminadas e situações semelhantes possam ser evitadas no processamento subsequente.

.jpg)

As anomalias de corte são causadas por problemas de programação. Este defeito é causado por deficiências no processo de programação. Para o evitar, é necessário considerar plenamente a taxa de utilização dos materiais residuais durante a conceção do programa e evitar tais problemas através da otimização da solução de programação.

.jpg)

As causas das grandes rebarbas são complexas. Depois de eliminada a influência de parâmetros como a velocidade de corte, a maior parte das vezes é causada por peças sobresselentes anormais (como lentes, bicos), ou o equipamento necessita de manutenção interna e externa do percurso ótico. A prevenção requer o aumento da frequência de inspecções aleatórias para evitar problemas de lote e a implementação regular de trabalhos de manutenção do percurso ótico.

.jpg)

A causa dos defeitos de perfuração anormais ainda não foi totalmente identificada. Especula-se que possa estar relacionada com as condições e a fiabilidade do programa interno do equipamento para determinar se a perfuração está completa. A prevenção requer uma maior observação do funcionamento do equipamento, registando e conservando os dados originais para dar apoio à manutenção e melhoria subsequentes.

.jpg)

.jpg)

Queimadura do bordo da peça. Este defeito é causado por problemas de peças sobresselentes e pela acumulação de escórias no leito de água, o que impossibilita a drenagem das escórias produzidas pelo corte. A escória acumula-se na superfície inferior da peça e queima o bordo do produto (só ocorre no corte de chapas grossas). A prevenção exige o reforço do controlo das peças sobressalentes vulneráveis, a deteção e substituição atempadas; ao mesmo tempo, limpar o leito de água a tempo. Se for detectado um problema, interromper imediatamente o processamento para evitar queimaduras.

.jpg)

O nó de corte é anormal. Este defeito é causado por problemas de programação. A prevenção requer o ajuste dos métodos de entrada e saída para reduzir a saliência do nó, mas este método tem o risco potencial de aumentar as lesões locais, o que tem de ser ponderado na operação efectiva.

.jpg)

.jpg)

Os defeitos de corte são causados por erros operacionais no local. Este defeito é causado por erros no processo de operação. Para o evitar, é necessário reforçar a formação das competências dos operadores e reforçar a sensibilização para a proteção da qualidade dos produtos, a fim de reduzir a ocorrência de tais defeitos a nível operacional.

.jpg)

O desvio do tamanho do corte, a deformação por tensão da placa durante o processamento ou a queda na depressão da placa de suporte farão com que o programa corte a especificação seguinte no produto acabado, resultando num desvio do tamanho real. A prevenção exige o reforço do controlo do processo de transformação, a deteção atempada de condições anormais e a prevenção de perdas.

.jpg)

.jpg)

A superfície de corte é anormal. Este problema é causado pela instabilidade do sistema de abastecimento de areia e problemas com peças sobressalentes. Atualmente, a prevenção é difícil porque a anomalia não pode ser descoberta a tempo. No futuro, é necessário reforçar a inspeção da estabilidade do sistema de abastecimento de areia, verificar regularmente o estado das peças sobressalentes e identificar, tanto quanto possível, os riscos potenciais antes da ocorrência de problemas.

.jpg)

Os defeitos de corte são causados por uma operação de ensaio pouco rigorosa antes da transformação. A razão é que a operação de ensaio antes do processamento não é rigorosamente implementada. A prevenção requer o reforço da formação de competências, a normalização dos procedimentos operacionais e o esclarecimento de que deve ser efectuada uma operação de ensaio eficaz antes do corte. Através de uma operação de ensaio rigorosa, os problemas potenciais podem ser verificados para evitar defeitos de corte causados por omissões no processo de preparação.

.jpg)

A trajetória de corte é desviada porque o operador se esquece de observar e não consegue evitar atempadamente os obstáculos no percurso de processamento, fazendo com que a cabeça da pistola bata na madeira fixa, o que acaba por provocar o desvio da linha de corte. A prevenção requer o reforço da formação de competências, a normalização dos procedimentos operacionais, a implementação rigorosa de ensaios eficazes antes do corte e a verificação antecipada dos obstáculos no percurso de processamento para evitar anomalias de corte causadas por omissões operacionais.

.jpg)

O resíduo de rebote de escória de corte, devido ao rebote de resíduo de escória durante o corte, causa problemas. A prevenção exige a limpeza regular da escória acumulada na placa de suporte para reduzir a área de acumulação de escória, o que pode evitar eficazmente o fenómeno de ressalto da escória de corte.

.jpg)

A superfície de corte é anormal, porque o corte não foi completamente efectuado, e o subsequente re-corte causou problemas. A prevenção requer a definição de parâmetros de corte adequados antes do corte. Recomenda-se a utilização da placa restante com a mesma especificação para o corte experimental e a determinação dos parâmetros exactos através do corte experimental para evitar a situação de corte incompleto e de novo corte.

.jpg)

A superfície do quadro está poluída porque há muitas pegadas na superfície do quadro e a sensibilização para a proteção da qualidade é fraca. A prevenção requer o reforço da publicidade das "três prevenções", a melhoria da sensibilização para a proteção da qualidade do quadro e a colocação de sinais para lembrar aos operadores que as manchas difíceis de limpar podem ser apagadas com uma borracha.

.jpg)

.jpg)

O rebordo das peças está danificado. Ao limpar as peças, devido a negligência, as peças colidem umas com as outras sem prestar atenção, o que acaba por provocar danos nos bordos. A prevenção requer o reforço da promoção da qualidade, a sensibilização dos operadores para a proteção da qualidade dos produtos acabados, a normalização das operações de limpeza e a prevenção dos danos causados pela colisão de peças.

Problemas comuns do corte de aço inoxidável com nitrogénio a alta pressão e do corte a laser:Aço carbono: corte com o2

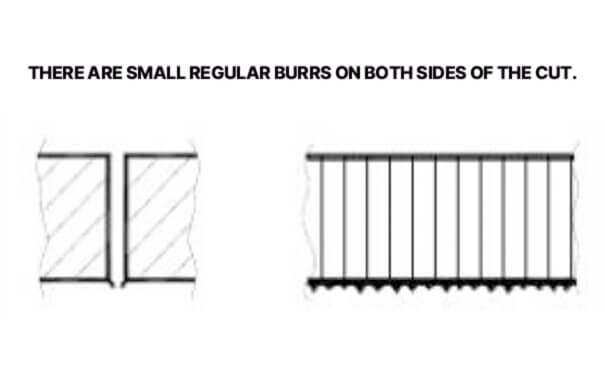

1. Pequenas rebarbas regulares em ambos os lados do corte

As pequenas rebarbas regulares em ambos os lados da fenda são causadas pelo facto de a posição de focagem ser demasiado baixa e a velocidade de corte ser demasiado elevada. Para resolver este problema, é necessário aumentar a posição de focagem e reduzir a velocidade de corte para que os parâmetros se adaptem aos requisitos de corte.

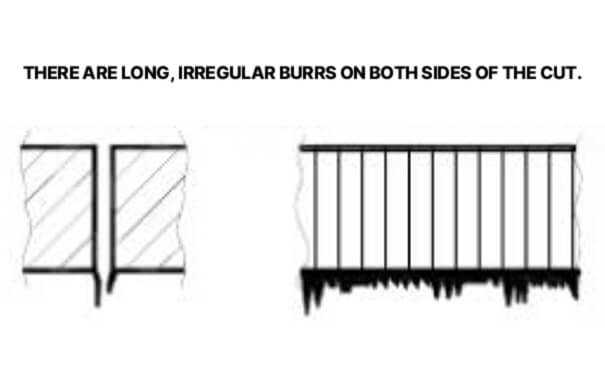

2. Rebarbas longas e irregulares em ambos os lados do corte

As rebarbas longas e irregulares em ambos os lados da fenda são causadas por baixa velocidade de corte, posição de foco elevada, baixa pressão de gás ou material sobreaquecido. As soluções incluem o aumento da velocidade de corte, a redução da posição do foco, o aumento da pressão do gás e o arrefecimento se o material estiver sobreaquecido.

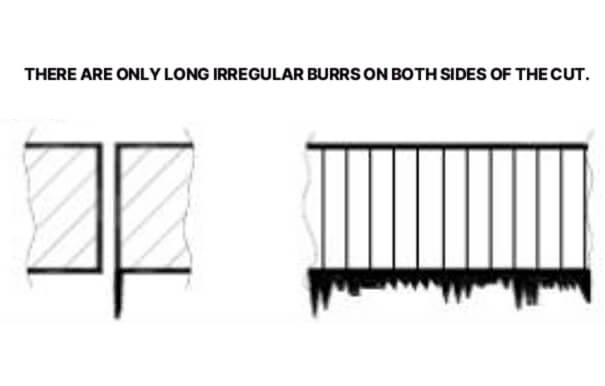

3. Apenas rebarbas irregulares lineares longas em ambos os lados do corte

Existem apenas rebarbas longas e irregulares em ambos os lados da fenda, que são causadas pelo facto de o bocal não estar no centro, a posição do foco ser demasiado alta, a pressão do gás ser baixa ou a velocidade de corte ser baixa. Ao lidar com este problema, é necessário ajustar o bocal para a posição central, baixar a altura do foco, aumentar a pressão do gás e aumentar a velocidade de corte.

4. Borda cortante amarela

Causada por azoto impuro (contendo oxigénio). Para resolver este problema, é necessário utilizar azoto de alta pureza para garantir a pureza do gás e evitar a descoloração da aresta de corte causada pela oxidação.

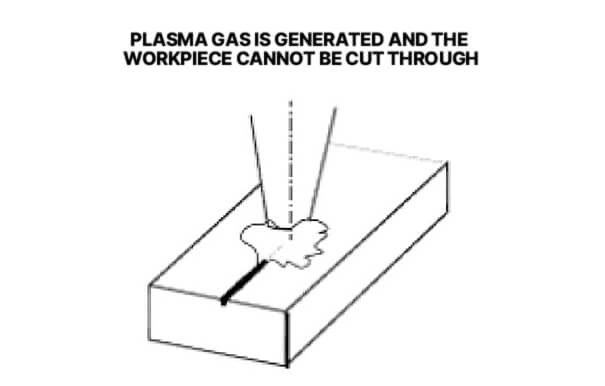

5. É gerado gás de plasma e a peça de trabalho não pode ser cortada

Isto é causado por uma velocidade de corte demasiado elevada, potência laser insuficiente e posição de focagem demasiado baixa. Para resolver este problema, é necessário reduzir a velocidade de corte, aumentar a potência do laser e, ao mesmo tempo, aumentar a posição de focagem para que os parâmetros correspondam aos requisitos de corte.

6. Interrupção do feixe

Causada por uma velocidade de corte demasiado elevada, baixa potência do laser e baixa posição de focagem. A solução consiste em reduzir a velocidade de corte, aumentar a potência do laser, aumentar a posição de focagem e assegurar uma saída de feixe estável.

7. Corte grosseiro

Causado por danos no bocal ou contaminação da lente. Para resolver o problema, é necessário substituir o bocal danificado e limpar a lente contaminada. Se o problema não for resolvido após a limpeza da lente, substitua a lente diretamente para garantir a qualidade da superfície de corte.

Resumo das causas e soluções para os defeitos de corte a laser

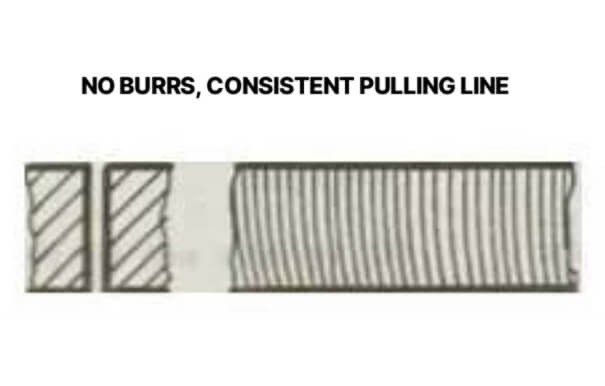

1. Sem rebarbas, linha de tração consistente

Este é o estado de corte ideal, porque a potência e a velocidade de avanço estão adaptadas. Não é necessário qualquer processamento adicional, basta manter a potência e o avanço actuais adequados.

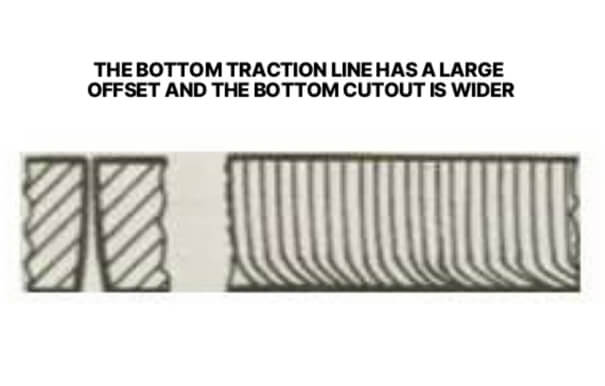

2. Deslocamento da linha de orientação inferior e corte inferior mais largo

Isto é causado por uma taxa de alimentação demasiado elevada, potência laser insuficiente, baixa pressão de ar ou foco demasiado elevado. Para resolver este problema, é necessário reduzir a taxa de alimentação, aumentar a potência do laser, aumentar a pressão do ar e baixar a altura do foco para que os parâmetros correspondam aos requisitos de corte.

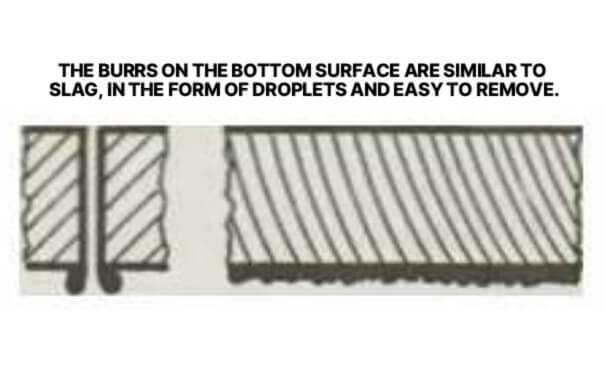

3. As rebarbas na superfície inferior são como escórias, que são fáceis de remover sob a forma de gotas.

Causada por uma taxa de alimentação elevada, baixa pressão de ar ou foco elevado. O método de tratamento consiste em reduzir a taxa de alimentação, aumentar a pressão de ar, diminuir o foco e otimizar as condições de corte para reduzir este tipo de rebarba.

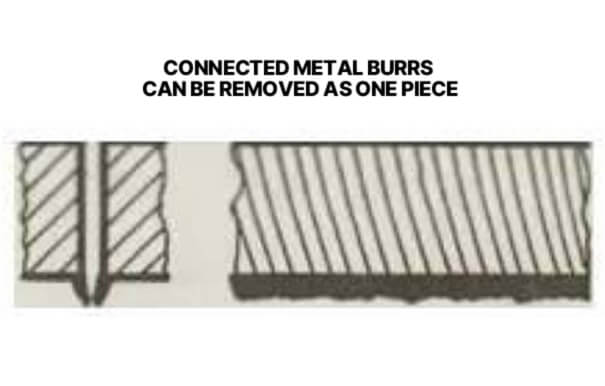

4. As rebarbas metálicas ligadas podem ser removidas numa só peça

Isto é causado pelo facto de o foco estar demasiado alto. Para resolver este problema, é necessário baixar a posição do foco, ajustar o foco de corte para uma altura adequada, melhorar a qualidade do corte e eliminar este tipo de rebarba.

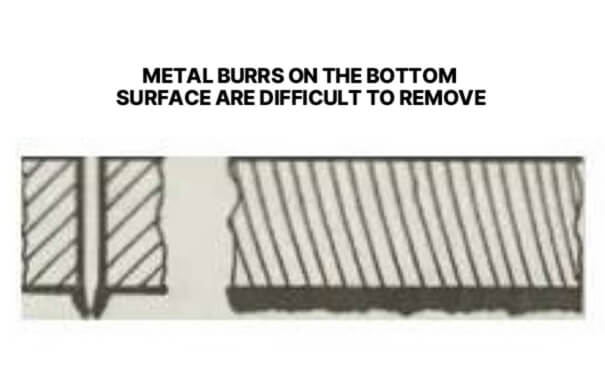

5. As rebarbas metálicas na superfície inferior são difíceis de remover

Causas possíveis: taxa de alimentação demasiado elevada, pressão de ar demasiado baixa, gás impuro, foco demasiado elevado. Solução: reduzir a taxa de alimentação, aumentar a pressão do ar, utilizar gás mais puro, baixar o foco.

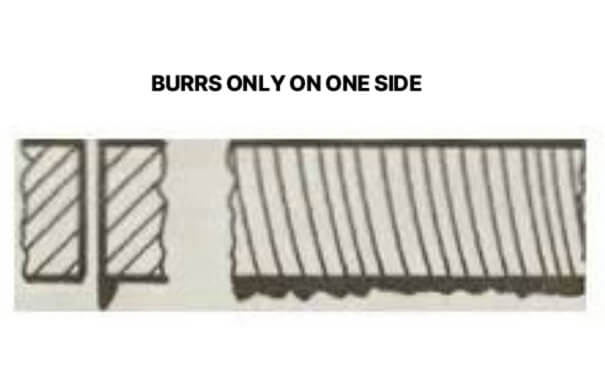

6. Rebarbas apenas num lado

Causas possíveis: alinhamento incorreto do bico, abertura defeituosa do bico. Solução: Alinhar o bico, substituir o bico defeituoso.

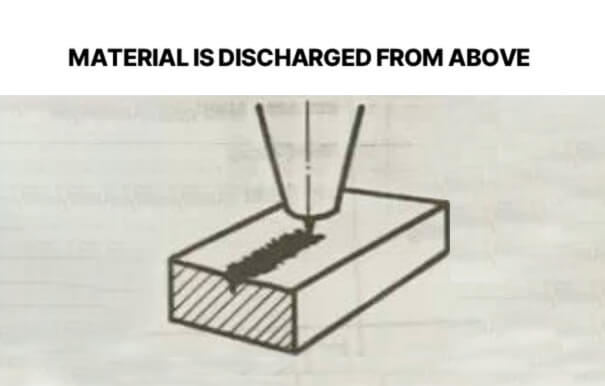

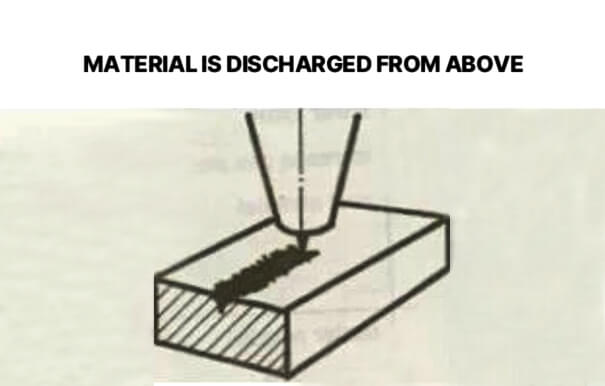

7. O material é descarregado por cima

Medidas de tratamento: Premir imediatamente o botão de pausa para evitar que a escória salpique para a lente de focagem. Em seguida, aumentar a potência do laser e reduzir a velocidade de alimentação.

8. corte de superfície inclinada, dois lados bons, dois lados maus

Razões possíveis: O refletor total não é adequado, não está instalado corretamente ou está defeituoso; o refletor total está instalado na posição do espelho deflector. Solução: Verificar o refletor total; verificar o espelho deflector.

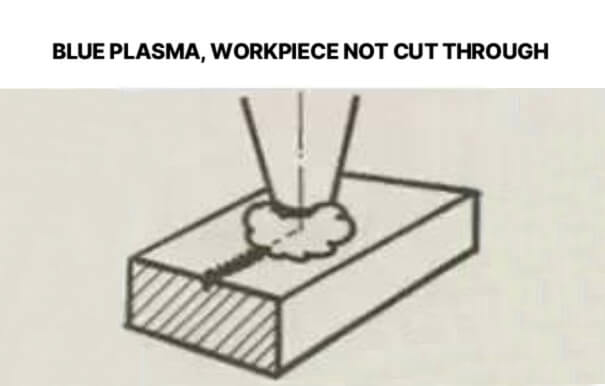

9.Blue plasma, peça de trabalho não cortada

Causas possíveis: Gás de processamento incorreto; Taxa de alimentação demasiado elevada; Potência demasiado baixa. Solução: Premir imediatamente o botão Pause para evitar que a escória salpique para a lente de focagem; Utilizar oxigénio como gás de processamento; Reduzir a taxa de alimentação; Aumentar a potência.

10. superfície de corte imprecisa

Razões possíveis: a pressão do ar é demasiado elevada; o bico está danificado; o diâmetro do bico é demasiado grande; o material não é bom.

Solução: reduzir a pressão do ar; substituir o bocal; instalar um bocal adequado; utilizar material com uma superfície lisa e uniforme.

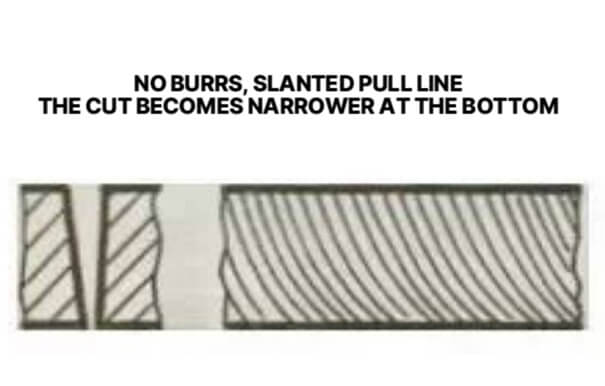

11. sem rebarbas, a linha de tração é inclinada e o corte torna-se mais estreito na parte inferior

Causa possível: A velocidade de avanço é demasiado elevada. Solução: Reduzir a velocidade de avanço.

12. criar cratera

Razões possíveis: a pressão do ar é demasiado elevada; a velocidade de avanço é demasiado baixa; o foco é demasiado elevado; ferrugem na superfície da placa; sobreaquecimento da peça a ser processada; material impuro. Solução: reduzir a pressão do ar; aumentar a velocidade de avanço; reduzir o foco; utilizar material de melhor qualidade (sem ferrugem, evitar o sobreaquecimento, garantir a pureza do material).

13. superfície de corte muito rugosa

Causas possíveis: Foco demasiado alto; pressão do ar demasiado alta; taxa de alimentação demasiado baixa; material demasiado quente. Solução: Diminuir a focagem; Reduzir a pressão do ar; Aumentar a velocidade de alimentação; Arrefecer o material.

Problemas comuns do corte de aço inoxidável com nitrogénio a alta pressão e do corte a laser: aço inoxidável: Corte com N2 a alta pressão

1. produzir pequenas rebarbas regulares em forma de gotas

Quando o aço inoxidável é cortado com N₂ de alta pressão, ocorrem frequentemente vários defeitos. Se forem produzidas pequenas rebarbas regulares em forma de gotas, isso deve-se principalmente ao facto de o foco ser demasiado baixo e a taxa de alimentação ser demasiado elevada. É necessário aumentar o foco e reduzir a taxa de alimentação.

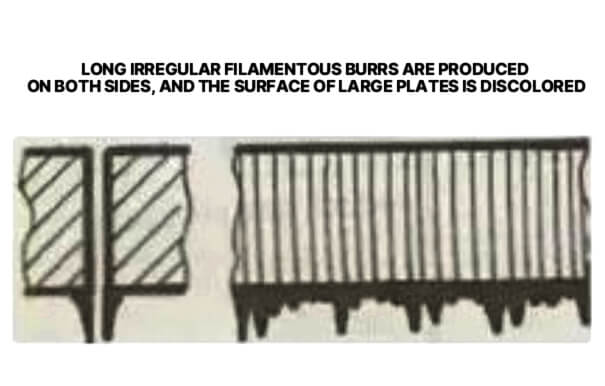

2. as rebarbas filamentosas irregulares longas são produzidas em ambos os lados, e a superfície das placas grandes é descolorida

Aparecem rebarbas filamentosas longas e irregulares em ambos os lados e a superfície das placas grandes fica descolorida, o que é frequentemente causado por uma baixa taxa de alimentação, foco elevado, baixa pressão de ar ou sobreaquecimento do material. Aumentar a velocidade de avanço, reduzir o foco, aumentar a pressão do ar e arrefecer o material.

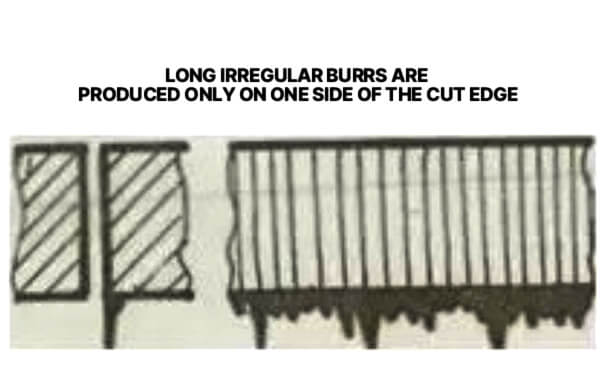

3.As rebarbas irregulares longas são produzidas apenas num lado da aresta de corte

Se houver rebarbas longas e irregulares apenas num dos lados da aresta de corte, pode ser que o bocal não esteja centrado, o foco seja elevado, a pressão do ar seja baixa ou a velocidade seja baixa. É necessário centrar o bocal, baixar o foco, aumentar a pressão do ar e aumentar a velocidade.

4. amarelecimento dos bordos de corte

O amarelecimento da aresta de corte deve-se à presença de impurezas de oxigénio no azoto. É necessário utilizar azoto de alta pureza para garantir a qualidade do corte e reduzir os defeitos.

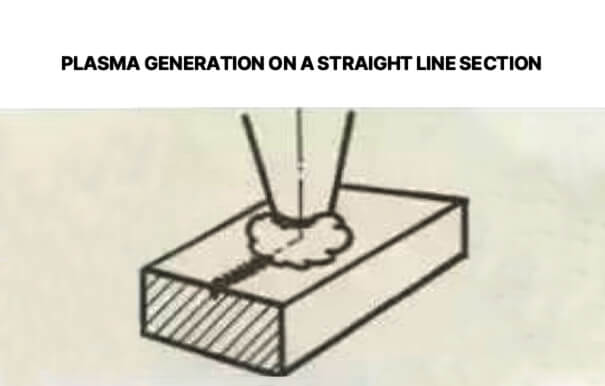

5. geração de plasma numa secção reta

Quando o plasma é gerado numa secção reta, é porque a taxa de alimentação é demasiado elevada, a potência é demasiado baixa e a focagem é demasiado baixa. Neste momento, prima imediatamente o botão de pausa para evitar que a escória salpique para a lente de focagem e, em seguida, reduza a velocidade de alimentação, aumente a potência e aumente a focagem.

6. propagação do feixe

Se ocorrer divergência do feixe, a causa é também uma elevada taxa de alimentação, baixa potência e baixa focagem. A solução é reduzir a velocidade de avanço, aumentar a potência e aumentar a focagem.

7. geração de plasma no canto

O plasma é gerado nos cantos devido a uma grande tolerância angular, a uma modulação demasiado elevada e a uma aceleração demasiado elevada. A tolerância angular, a modulação ou a aceleração têm de ser reduzidas.

8. o feixe diverge no início

O feixe de luz diverge no início, o que pode dever-se a uma elevada aceleração, baixa focalização ou falha na descarga do material fundido. As medidas correspondentes são reduzir a aceleração, aumentar o foco e garantir que o material fundido seja descarregado suavemente, de modo a garantir a estabilidade do processo de corte e melhorar a qualidade do corte.

9. corte grosseiro

Quando o corte é irregular, se o bocal estiver danificado, tem de ser substituído; se a lente estiver suja, tem de ser limpa e substituída, se necessário.

10. o material é descarregado por cima

O material é descarregado a partir do topo, principalmente porque a potência é demasiado baixa, a taxa de alimentação é demasiado elevada e a pressão do ar é demasiado elevada. Neste caso, prima imediatamente o botão de pausa para evitar que a escória salpique para a lente de focagem. De seguida, aumente a potência, reduza a taxa de alimentação e ajuste a pressão do ar para garantir um corte normal.

Sobre nós

A Durmapress é especializada na conceção, fabrico e venda de vários equipamentos de processamento de metal, incluindo máquinas de dobragem, tesouras, punções, máquinas de corte a laser, etc. A empresa foi fundada em 2000. Com anos de experiência e acumulação de tecnologia. DurmaPress tornou-se uma das marcas bem conhecidas na indústria de máquinas de processamento de metal da China.

Contactar-nos

Publicações recentes

Categorias

Siga-nos

Novo vídeo semanal

Contacte-nos para mais informações

Se tiver alguma informação sobre os nossos produtos, contacte-nos e responderemos no prazo de 24 horas.