В цепочке автомобильного производства листовой металл является как бы "скелетом", и его эффективность и качество напрямую связаны с качеством и скоростью доставки всего автомобиля. Однако при традиционном режиме управления отставание в информации, "черный ящик" процессов, нерациональное использование ресурсов... все еще беспокоят вашу мастерскую по производству листового металла? Пришло время позволить системе MES привнести интеллект в ваше производство листового металла! Какую пользу может принести MES-система? Если вкратце рассказать об этом, с чего следует начать?

.jpg)

Какую пользу может принести система MES

Ниже приводится беседа с экспертами отрасли о ценности MES-систем. "Я думаю, что ценность MES-систем для обрабатывающей промышленности в основном отражается в трех аспектах, которые подобны трем точкам опоры трехногого табурета". - Дэн Майер.

1.Последовательность

Убедитесь, что каждое производство следует одним и тем же стандартам. С точки зрения системы MES нам необходимо четко определить технологический процесс, поставку технологического оборудования по требованию, конфигурацию параметров программы в соответствии со стандартами и параметры рецепта процесса, чтобы обеспечить последовательность каждого выполнения.

2.Повышение эффективности производства

В соответствии с принципом обеспечения последовательности, повышение эффективности производства является частью эффективности производства. Как повысить эффективность производства? В частности, это сокращение производственного цикла, оптимизация времени процесса, выявление и устранение "узких мест".

3.Обеспечить качество продукции

Обеспечьте качество продукции, добиваясь постоянства и высокой скорости массового производства. Качество должно быть улучшено, потому что дефектная продукция при высокоскоростном массовом производстве может иметь серьезные последствия.

.jpg)

.jpg)

Дэн Майер сравнивает интеллектуальное производство с трехногим табуретом: многие системы работают в разных областях, но истинная ценность достигается за счет их комплексной координации. Помимо MES и производительности завода, автоматизированные решения должны поддерживать бизнес-цели - в первую очередь выпуск качественной продукции и обеспечение рентабельности клиентов. Для этого необходима многомерная система оценки с двумя основными показателями: приближение к нулю дефектов и максимизация рентабельности инвестиций в активы, оборудование, персонал и процессы.

Дэвид Хэнни подчеркивает, что умное производство должно создавать ценность для бизнеса за счет системной интеграции, многоплатформенного взаимодействия и передовых технологий, повышающих эффективность. Принятие решений в режиме реального времени помогает повысить оперативность и предсказуемость, как подчеркивает Мадхав Кидамби.

Селим Нахас отмечает, что SmartFactory обеспечивает производство, которое невозможно или нецелесообразно при использовании традиционных методов. Успех зависит от осведомленности персонала, технической интеграции, масштабируемости и контроля затрат. В конечном счете SmartFactory обеспечивает баланс между людьми, технологиями и экономикой - ключевыми составляющими при оценке любой системы.

.jpg)

.jpg)

Болевые точки традиционного управления листовым металлом

1.Хаос в планировании

Планы не успевают за изменениями? Заказы часто вставляются, ручное планирование производства напоминает "хождение по натянутому канату", оборудование загружено неравномерно, а узкие места трудно предсказать.

2.Нечеткий ход производства

Неясен ли ход работы? На какой процесс была передана определенная заготовка? Есть ли задержки? Каков результат проверки качества? Все они основаны на ручном составлении отчетов, что затягивает процесс и чревато ошибками.

3.Сложность отслеживания качества

Отслеживание качества - это как "поиск иголки в стоге сена"? Если вы обнаружили дефектную деталь из листового металла и хотите проследить, какое оборудование, какой оператор или какая партия материалов вызвали проблему? Поиск в бумажных документах отнимает много времени и сил, и, возможно, у вас даже не будет возможности найти его.

4.Незапланированные простои оборудования

Оборудование вводится в эксплуатацию с "дефектами"? Оборудование останавливается для технического обслуживания только после поломки, а реакция на техническое обслуживание медленная, что приводит к большим потерям от незапланированных простоев.

5.Поток непрозрачных материалов

Зависит ли материальный поток от "криков" рабочих? Непрозрачная инвентаризация сырья, полуфабрикатов и готовой продукции может легко привести к задержкам или нехватке, что негативно скажется на непрерывности производства.

6.Неточный учет затрат

Учет затрат полностью зависит от ручной оценки? Сложно точно подсчитать трудочасы, энергопотребление оборудования и расход материалов, а контроль затрат лишен информационной поддержки. Эти проблемы не только снижают эффективность и увеличивают затраты, но и, скорее всего, влияют на качество продукции и своевременность поставок.

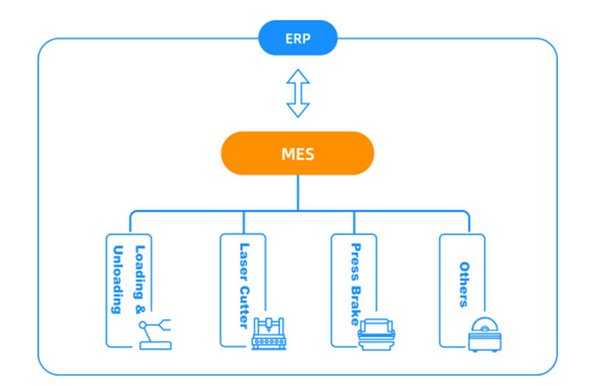

MES для автомобильного листового металла расширяет возможности интеллектуального производства

MES (Manufacturing Execution System) - это "нерв", соединяющий верхний уровень планирования (ERP) предприятия с нижним уровнем автоматизации (PLC/CNC). Она представляет собой набор цифровых, прозрачных и интеллектуальных управленческих решений для цехов по производству листового металла:

1. Интеллектуальное планирование производства и динамическая диспетчеризация

MES автоматически оптимизирует планирование на основе производительности оборудования, состояния пресс-форм, комплектности материалов и приоритетности заказов, а также реагирует на такие изменения, как вставка заказов и поломки оборудования, в режиме реального времени, динамически корректируя распределение задач. Результат: Повышение эффективности использования оборудования, раннее предупреждение об узких местах и более контролируемые сроки поставки.

2.Прозрачная прослеживаемость всего процесса

С помощью штрих-кода/RFID/соединения с оборудованием в режиме реального времени собираются данные о технологическом процессе, параметрах обработки (например, штамповка, угол изгиба), операторах, результатах проверки качества, временной метке и другие данные о каждой детали (или партии) из листового металла. Результат: Руководители могут "видеть" динамику работы цеха в каждый момент времени, находясь в офисе; любая проблема качества может быть отслежена до источника в считанные секунды, с четкой ответственностью и доказательствами для улучшения.

3.Бережливое управление материалами

MES точно отслеживает хранение, использование и расход сырья, а также движение и состояние запасов полуфабрикатов и готовой продукции между различными процессами. Результат: Достижение бережливого управления материалами по принципу JIT, снижение загруженности склада и предотвращение остановок из-за нехватки материалов.

4.Взаимосвязь устройств и управление их состоянием

MES объединяет ключевое оборудование, такое как штамповочные станки с ЧПУ, гибочные станки и станки лазерной резки, и отслеживает состояние оборудования (запуск, работа, остановка, напоминания) и OEE (общую эффективность оборудования) в режиме реального времени. Результаты: Профилактическое обслуживание на основе данных снижает количество внезапных отказов; точно анализирует причины снижения эффективности оборудования (такие как ожидание материалов, отладка и отказы), вносит целевые изменения и повышает OEE.

5.Безбумажная работа и управление качеством

Рабочие инструкции, чертежи и параметры процесса передаются в электронном виде на терминал рабочей станции или экран оборудования. Процесс проверки качества стандартизирован и оцифрован, а результаты проверки вводятся в систему в режиме реального времени для автоматической генерации отчетов. Результат: Сокращение количества человеческих ошибок и повышение стандартизации производства; анализ данных о качестве в режиме реального времени и SPC-управление процессом.

6.Точные данные способствуют принятию решений

MES автоматически генерирует разнообразные производственные отчеты: ход выполнения заказов, эффективность производства, OEE оборудования, коэффициент прохождения по качеству, расход материалов, статистика рабочего времени и т. д. Результат: Менеджеры прощаются с "принятием решений на основе собственных идей" и принимают производственные решения, учет затрат и непрерывные изменения на основе точных данных в режиме реального времени.

Истинная ценность: Доходы компаний, производящих листовой металл для автомобилей, растут

Внедрение MES-системы для производства листового металла не только повышает эффективность, но и приводит к качественному изменению всеобъемлющей конкурентоспособности:

1.Скачки эффективности

Коэффициент использования оборудования увеличился на 15%-30%, а производственный цикл сократился на 20%-40%.

2.Качественный скачок

Улучшается управляемость процесса, значительно повышается процент первого прохождения и значительно снижается стоимость потери качества.

3.Оптимизация затрат

Сократите отставание от графика выполнения работ, уменьшите количество отходов материалов, оптимизируйте распределение рабочей силы, сократите потери от простоя оборудования и уменьшите общие затраты.

4.Гарантия доставки

Планы стали более точными, процессы - более прозрачными, реакция на изменения - более гибкой, а показатель своевременной доставки для клиентов значительно повысился.

5.Модернизация управления

Обеспечьте бережливое управление на основе данных и повысьте общий уровень операционной деятельности и возможности принятия решений.

.jpg)

.jpg)

Выбор правильной системы MES для листового металла: основные аспекты

Не все MES подходят для автомобильной промышленности, производящей листовой металл. При выборе необходимо обратить внимание на:

1.Адаптивность промышленности

Понимаете ли вы процессы обработки листового металла (штамповка, резка, фальцовка, сварка, клепка и т. д.) и бизнес-процессы? Можете ли вы удовлетворить особые потребности, такие как управление сложными пресс-формами и оптимизация раскроя?

2.Возможности интеграции оборудования

Может ли он без проблем подключаться к основным маркам штамповочных станков с ЧПУ, гибочных станков, станков лазерной резки, роботов и т.д.?

3.Прослеживаемость

Можно ли добиться прослеживаемости всего процесса от сырья до готовой продукции и на уровне ключевых параметров процесса?

4.Гибкость и масштабируемость

Может ли он адаптироваться к режиму производства нескольких сортов, небольших партий и частых заказов? Можно ли гибко расширять его по мере развития бизнеса?

5.Возможности реализации и обслуживания

Имеет ли поставщик обширный опыт внедрения MES в автомобильной промышленности? Является ли локализованная сервисная поддержка своевременной и надежной?

Заключение

Интеллектуальная трансформация производства автомобильного листового металла - неизбежная тенденция. Система MES больше не является исключительной для крупных предприятий, это единственный способ для большинства автомобильных предприятий по производству листового металла повысить свою основную конкурентоспособность и перейти к высококачественному развитию. Попрощайтесь с традиционным "слепым, занятым, растерянным" управлением, примите "прозрачность и управляемость", привнесенные MES, и превратите свой цех по производству листового металла в мощный двигатель производства автомобилей!

О нас

Durmapress специализируется на проектировании, производстве и продаже различного металлообрабатывающего оборудования, включая гибочные станки, ножницы, пуансоны, станки для лазерной резки и т. д. Компания была основана в 2000 году. Благодаря многолетнему опыту и накоплению технологий. DurmaPress стал одним из известных брендов металлообрабатывающего машиностроения Китая.

Свяжитесь с нами

Последние сообщения

Категории

Следуйте за нами

Еженедельное новое видео

Свяжитесь с нами для получения дополнительной информации

Если у вас есть какая-либо информация о нашей продукции, пожалуйста, свяжитесь с нами, и мы ответим вам в течение 24 часов.