С развитием общества и повышением уровня жизни на рынке все острее ощущается потребность в диверсификации продукции, низких производственных затратах и коротких производственных циклах. Традиционные технологии производства уже не могут удовлетворить рыночный спрос на небольшие партии продукции нескольких видов. Все отрасли промышленности пытаются снизить низкую эффективность и высокую цену трудозатрат; особенно в области лазерной обработки, высокая повторяемость, длительное время и низкая эффективность ручной загрузки и выгрузки стали болевыми точками в отрасли.

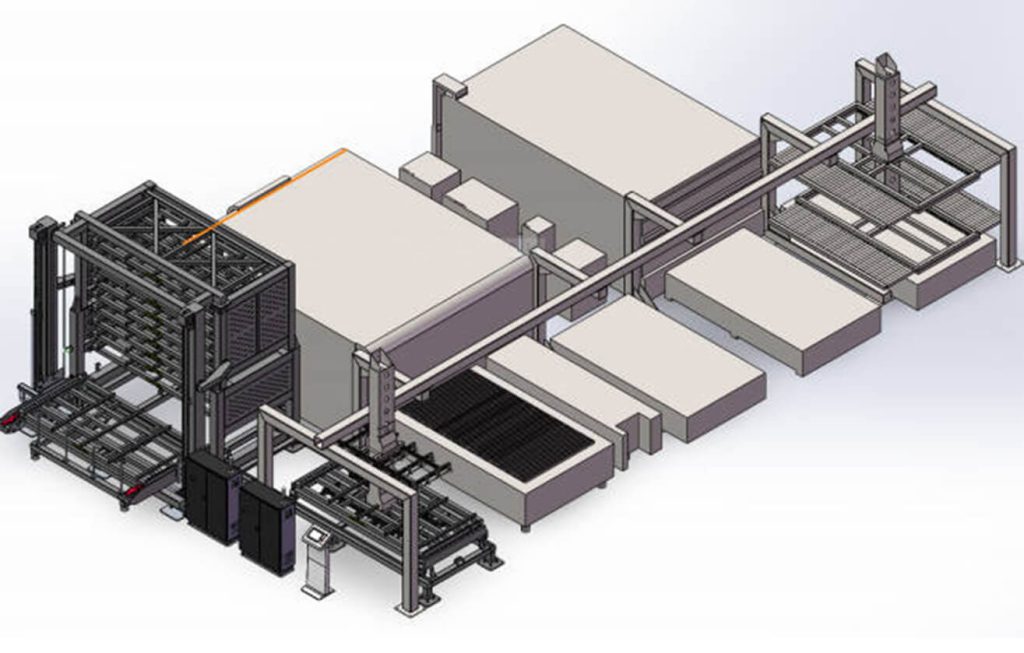

Компания DURMAPRESS разработала автоматическую систему загрузки и выгрузки, которая решает проблемы, связанные с затрудненным хранением пластин, низкой эффективностью загрузки и выгрузки, высокими трудозатратами и т.д., позволяя оборудованию работать непрерывно, значительно повышая эффективность работы станка лазерной резки.

Традиционные методы резки металлических листов - анализ точек контакта

1.Много типов деталей, небольшие партии

Существует множество видов листовых материалов с различными техническими характеристиками. Процедуры обработки сложны и не отличаются гибкостью. Точность и последовательность обработки не могут быть гарантированы.

2.высокие затраты на рабочую силу

Ручные операции по погрузке и сортировке неэффективны. Стоимость рабочей силы растет, и нанимать и трудоустраивать работников сложно. Политика защиты окружающей среды находится под большим давлением, и производственная среда оставляет желать лучшего.

3.Высокая стоимость земли для производства

Простые полки или плоское размещение занимают много места. Процесс перемещения громоздок, а каждое звено занимает много места. Планировка производства нерациональна, а возможности модернизации ограничены.

4.Низкая гибкость производственной линии

Трудно перенастроить производственную линию при переключении между старыми и новыми производственными мощностями. Скорость реагирования на мелкие партии и многовариантные заказы низкая. Производственной линии не хватает информатизации, ее невозможно интегрировать и контролировать.

Преимущества решений для автоматизации лазерной обработки листового металла

1.Экономия земли и сокращение сроков

Многослойный трехмерный склад материалов имеет компактную структуру и повышает коэффициент использования единицы производственной площади. Доступ к заготовкам, погрузка и разгрузка, обработка, переработка и хранение - все эти операции полностью автоматизированы и стандартизированы.

2.Сокращение расходов в режиме ожидания и повышение качества обработки

Связь с системой MES позволяет рационально организовать производственный план, улучшить использование оборудования, стандартизировать процесс работы, снизить количество ошибок и повысить качество резки.

3.Нет необходимости в ручном обращении и контроле

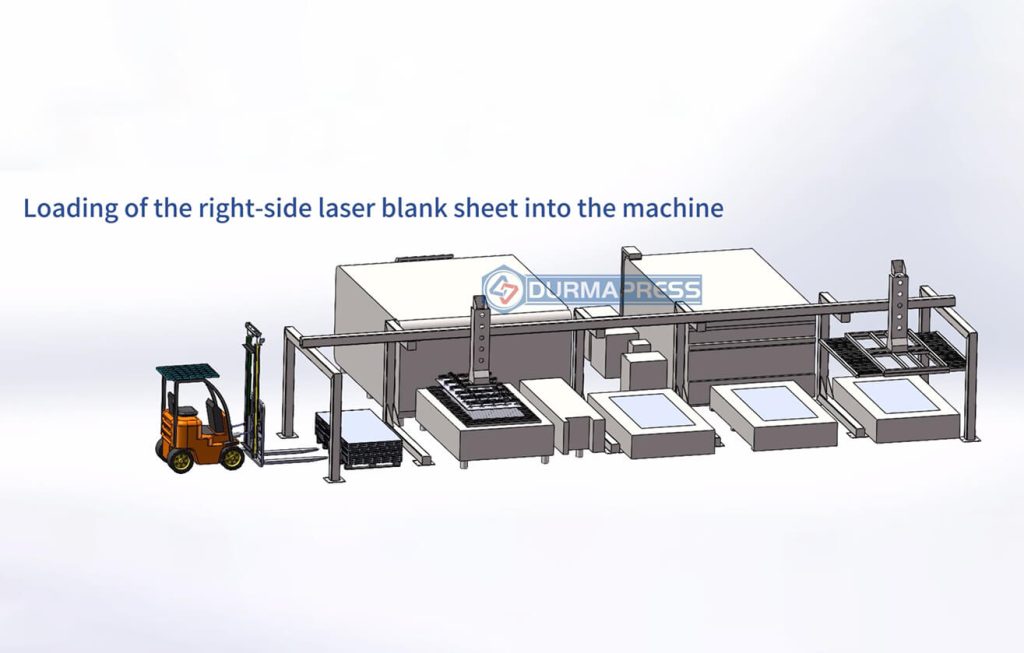

Роботизированная рука может загружать и выгружать материалы, ее можно легко соединить с вилочным погрузчиком и гибко планировать производственную линию. Благодаря функции удаленного мониторинга состояние работы машины можно отслеживать в режиме реального времени.

4.Индивидуальная компоновка производственной линии, применимая к широкому спектру моделей

Он подходит для производства различных типов, крупных и мелких партий разноформатных металлических листов. Общая планировка, количество слоев склада материалов, способы загрузки и выгрузки и т. д. могут быть настроены по желанию заказчика.

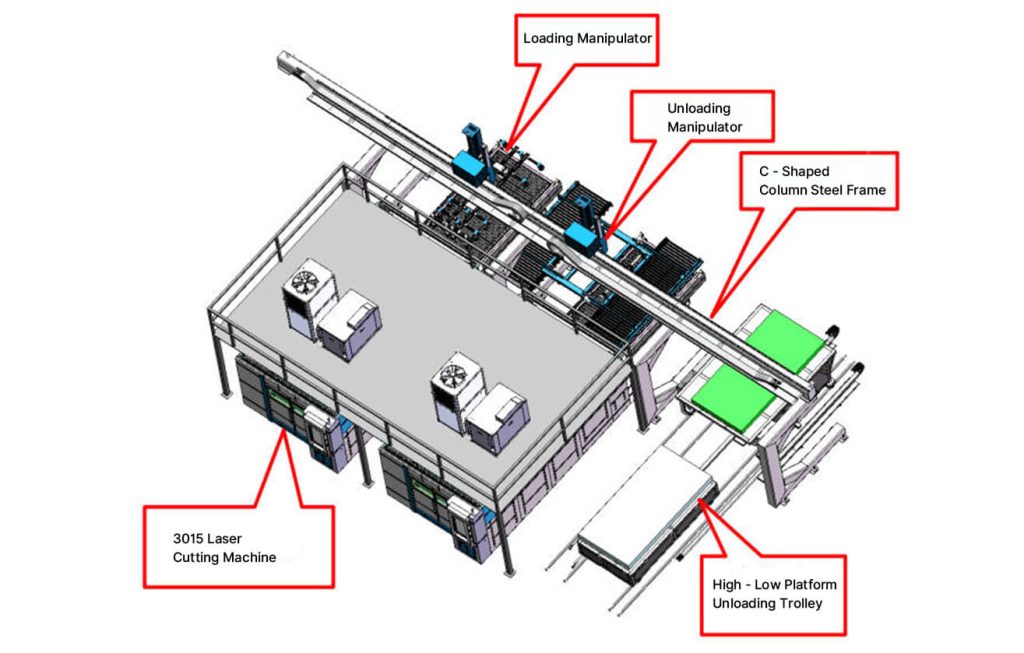

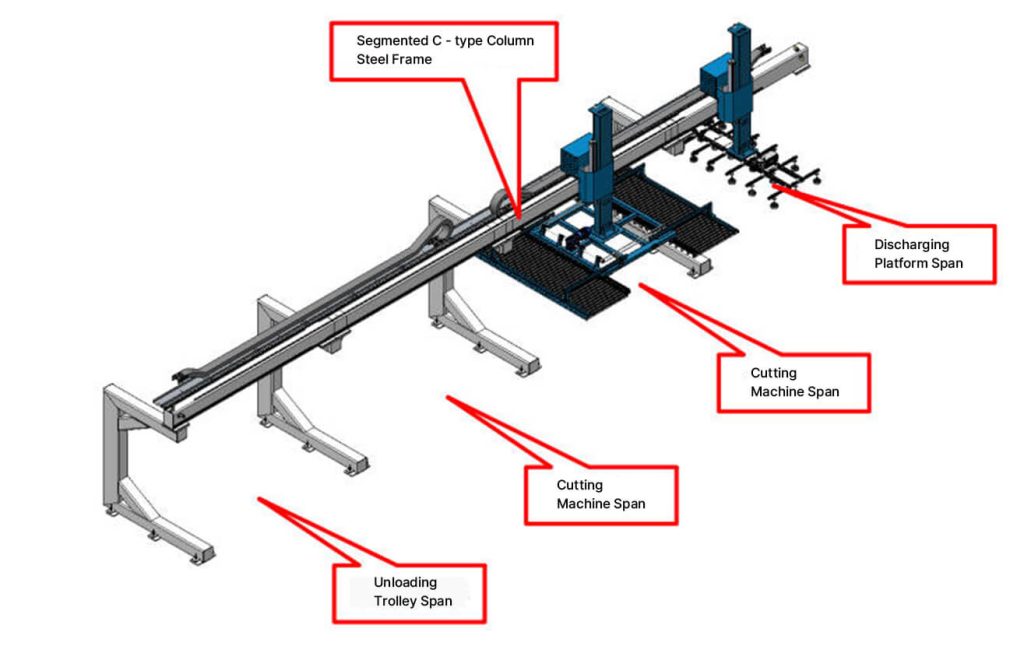

Компания DURMAPRESS разработала полуавтоматические и полностью автоматические погрузочно-разгрузочные системы для индустрии резки листового металла, а также предоставляет клиентам в индустрии обработки листового металла полностью автоматические роботизированные системы загрузки и разгрузки, системы загрузки и разгрузки стоечного типа, вертикальные системы загрузки и разгрузки складского типа и т. д. для максимального удовлетворения потребностей производственных мощностей компаний-клиентов, сокращения отходов материалов, достижения прибыли и снижения затрат.

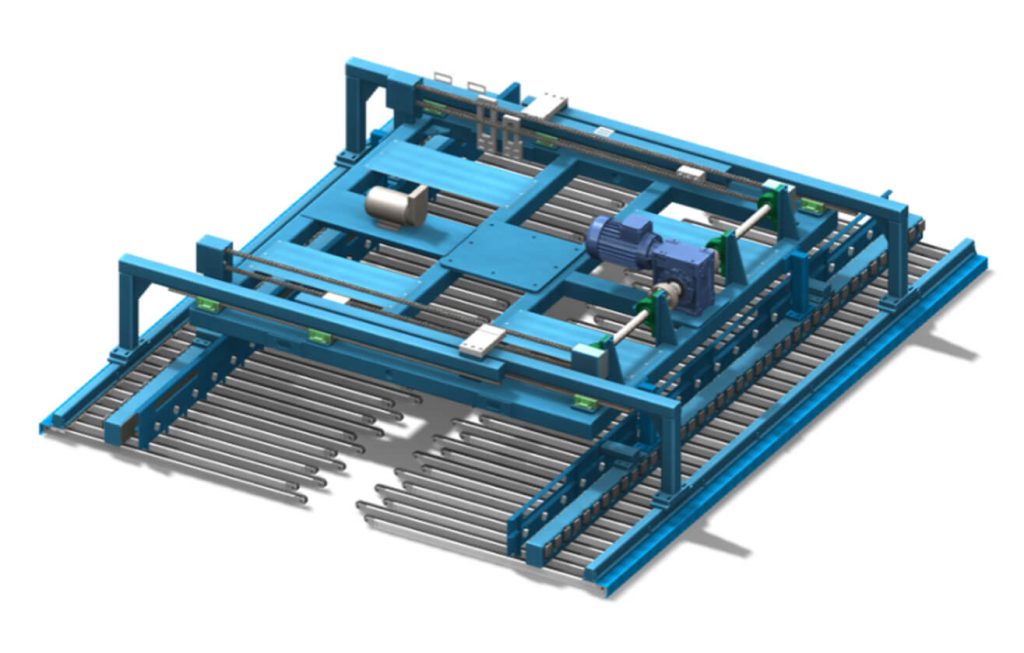

Процесс работы оборудования

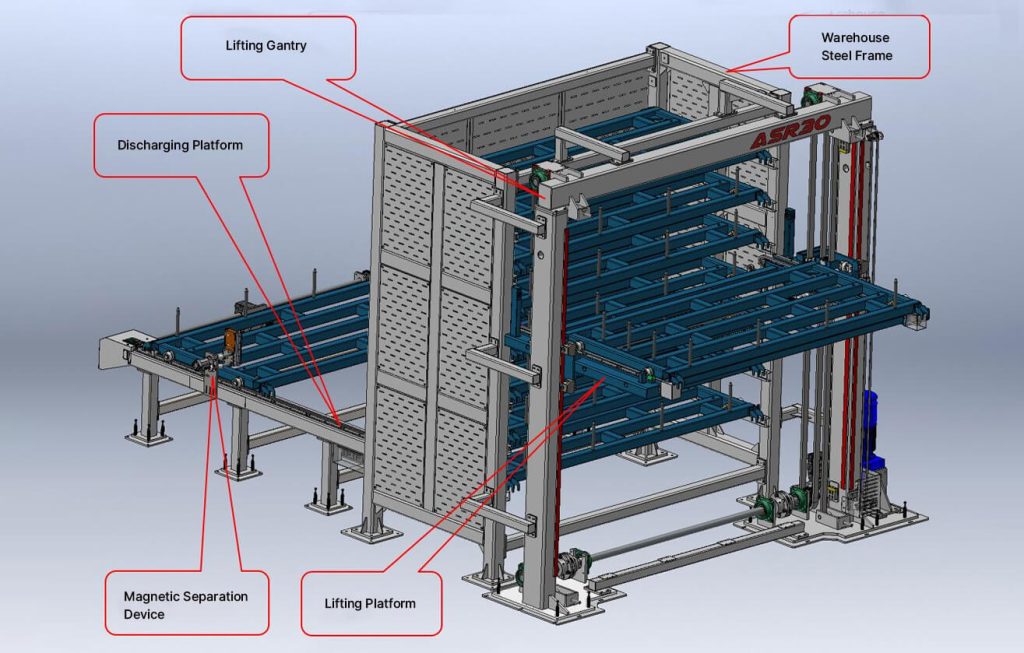

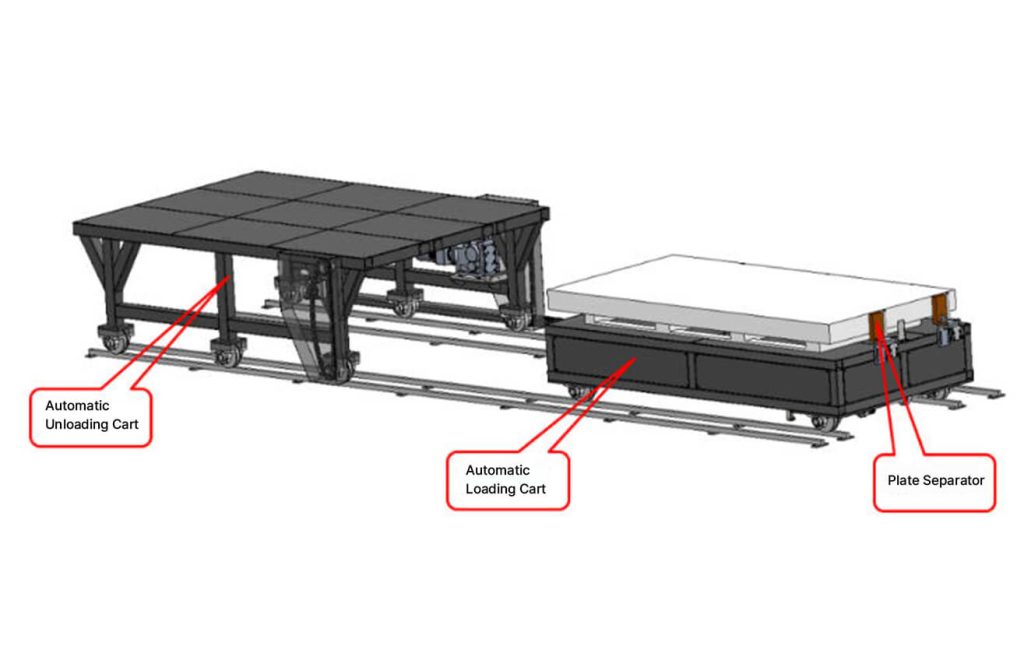

1.хранение сырья на трехмерном складе

Весь поддон с пластинами сырья помещается на погрузочную платформу вручную с помощью крана или вилочного погрузчика, контрольные края пластин выравниваются вручную, и погрузочный поддон перевозит пластины сырья в указанное место хранения.

2.Трехмерная подача материала на склад

Подъемная платформа для хранения материалов забирает сырье из специально отведенного места хранения и транспортирует его на разгрузочную платформу. Разгрузочная платформа соединяет погрузку и разгрузку для завершения автоматической загрузки.

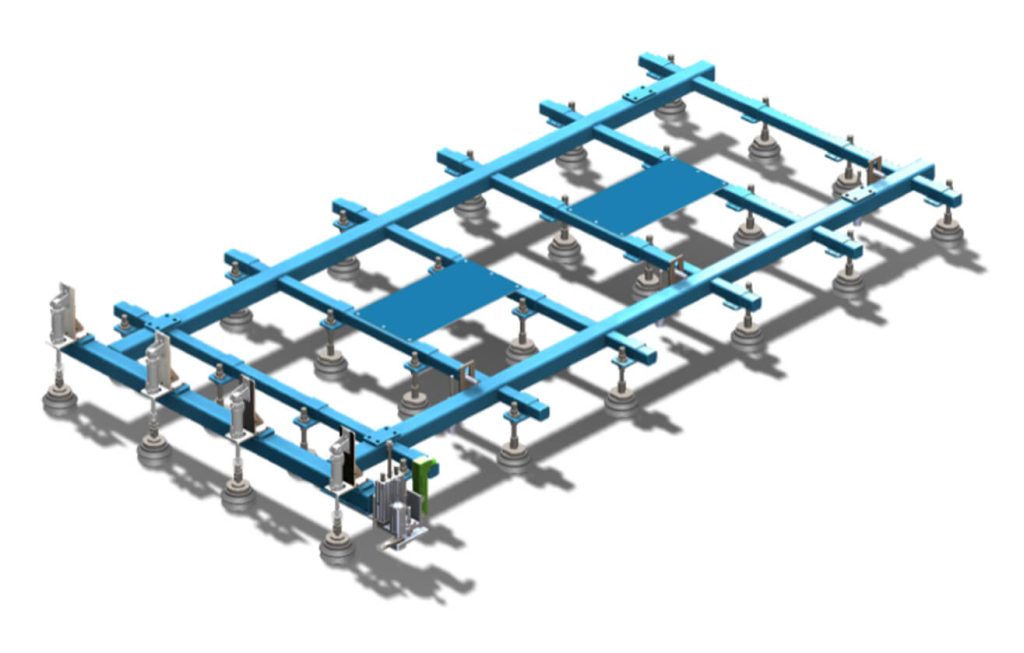

3.Загрузочный робот

Загрузочный робот перемещается в зону загрузки, с помощью вакуумной чашки захватывает лист, выполняет разделение листа и измерение толщины. Лист отправляется на сменный стол станка лазерной резки, а робот поднимается в безопасное положение.

4.Резка машины

Резальная машина ожидает, пока платформа переместится в зону резки, и начинает резку в соответствии с траекторией раскладки или получает информацию о плите и информацию о заказе из MES. Другая платформа перемещается в зону загрузки резальной машины, и робот-погрузчик продолжает ее загрузку.

5.Разгрузка роботов

Когда станок лазерной резки завершает раскрой листа, разгрузочный робот подходит к сменному верстаку станка и с помощью вилочного устройства выгружает весь лист. Лист отправляется на разгрузочную тележку, а робот-погрузчик загружает лист в резальную машину, которая закончила разгрузку, и цикл повторяется.

6.Разгрузочная тележка со стальной рамой

После того как робот завершает разгрузку, разгрузочная тележка выезжает из стальной рамы для ручной сортировки.

Преимущества по сравнению с традиционной ручной погрузкой и разгрузкой

Обычные станки лазерной резки без автоматических систем загрузки и выгрузки требуют двух человек для работы, один следит за оборудованием, один подбирает материалы, а два человека загружают материалы вместе. Это крайне неудобно для простой резки (быстрой резки) и резки толстых листов, отнимает много времени и неэффективно. Обычные механизмы загрузки и выгрузки подходят для отдельных материалов и толщин, а также для единичного серийного производства. Автоматическая система загрузки и разгрузки DURMAPRESS может загружать и выгружать материалы в соответствии с производственными требованиями для различных материалов и толщин и выполнять их автоматически.

1. Преимущество в скорости

Оператору 35% требуется больше времени для ручной загрузки и выгрузки материалов, чем для автоматической. Автоматизированная система не устает, не нуждается в отдыхе и может использоваться непрерывно.

2. Согласованность

В случае ручного управления время между каждым циклом работы системы автоматизации меняется в зависимости от состояния человека.

3. Производственные мощности

На заводе, где для погрузки и разгрузки материалов используется ручной труд, необходимо добавить машины и операторов, чтобы увеличить производство. На заводе, где используется автоматическая система погрузки и разгрузки, необходимо добавить только машины, не увеличивая количество рабочей силы.

4. Безопасность

Условия работы на объекте достаточно сложные. При ручной погрузке и разгрузке возможны удары и столкновения, а чрезмерная усталость может привести к пренебрежению техникой безопасности, что легко может стать причиной несчастных случаев. Однако автоматическая система погрузки и разгрузки работает полностью в соответствии с программой, не требуя ручного вмешательства.

О нас

Durmapress специализируется на проектировании, производстве и продаже различного металлообрабатывающего оборудования, включая гибочные станки, ножницы, пуансоны, станки для лазерной резки и т. д. Компания была основана в 2000 году. Благодаря многолетнему опыту и накоплению технологий. DurmaPress стал одним из известных брендов металлообрабатывающего машиностроения Китая.

Свяжитесь с нами

Последние сообщения

Категории

Следуйте за нами

Еженедельное новое видео

Свяжитесь с нами для получения дополнительной информации

Если у вас есть какая-либо информация о нашей продукции, пожалуйста, свяжитесь с нами, и мы ответим вам в течение 24 часов.